«¡Atención Mantenimiento!». Son las palabras mágicas que puedes escuchar por la emisora y a partir de las cuales tu mente sólo piensa: “que no sea muy grave, por favor…”.

En esta ocasión aún no se de que se trata, pero por el camino al avión ya voy pensando en posibles averías que hubiese tenido con anterioridad, a ver si me acuerdo de dónde cojea normalmente… algo que me pueda resolver la duda. Llego hasta él, aparco la furgoneta y me subo a cabina a ver qué le pica hoy al trasto éste.

Al entrar en cabina ni siquiera está la tripulación por allí cerca, así que cojo el libro y leo lo siguiente: «Right Engine Start Bleed Valve fails to close with the AOM procedure. Low Idle (44%), the EGT rises to 500ºC and the engine doesn’t accelerate until seven minutes after start up». Dicho en cristiano es más fácil: la temperatura de escape del motor sube 100ºC por encima de lo normal, éste tarda en acelerar 7 minutos desde el arranque, las vueltas al ralentí están por debajo de lo mínimo y además la válvula de sangrado para la puesta en marcha no cierra ni siquiera siguiendo el procedimiento especial que existe en caso de fallo del normal.

A partir de aquí todo es pensar en el esquema del motor, recordar exactamente la función y ubicación de cada componente, pensar en una posible causa… no das abasto para todo en tan poco tiempo y, para colmo, aparece el coordinador: «¿Se puede ir? ¿Cuánto vas a tardar?». La respuesta es fácil y estándar: «cómo mínimo una hora y como máximo todo el día».

Toca acercarse a por la escalera y descapotar el motor por si acaso todo se resumiese en algún conector, alguna pérdida, tuberías sueltas, cosas sencillas y obvias, pero esta vez no hay suerte, todo parece estar bien. Ahora el siguiente paso es, definitivamente, llamar a la base principal y contar el problema, comentar que, a simple vista, no se ve nada y que de momento el avión está en tierra por motivos técnicos, no puedo hacer otra cosa.

Me acerco a por el manual, de camino recuerdo un libro que me puede ser muy útil en este caso. En el curso de Puesta en Marcha del JT8D-200 (el motor que hoy ha dicho que necesita mimos) hay una sección en la que explica casi todas las averías, con sus posibles causas y con esquemas. No puedo usar este libro como referencia única ya que no es válido para el mantenimiento, sólo para la instrucción, pero me puede ayudar a refrescar alguna cosa del motor, éste motor, un JT8D-219, aquí esperando a ser montado en un MD80:

El motor Pratt and Whitney JT8D-200 es una evolución del JT8D original que montaban el DC9, B727 y B737. Esta última versión equipa a todos los MD80 que salieron de fábrica y ha demostrado ser un motor que, aunque gastón y ruidoso, no da mucho la lata a mantenimiento.

Esquema del interior de un JT8D con todas sus partes principales delimitadas.

Es un turbofan de flujo axial. Su compresor lo componen 14 escalones y su turbina dispone de 4. Se encuentran distribuidos en dos ejes (compresor de baja, que se identifica como N1 y que comprende 7 escalones de compresor y 3 escalones de turbina, y compresor de alta o N2 en cabina, que dispone de otros 7 escalones de compresor y uno de turbina). La sección de combustión la forman 9 cámaras dispuestas anularmente, es decir, en circunferencia alrededor del motor, siendo la número 1 la que se encuentra en la parte superior del motor. Además de esto, y para completar un pequeño resumen del motor, las dos cajas de accesorios son arrastradas internamente, una por cada eje de compresor-turbina.

Corte del motor JT8D-219 en el que se aprecia todo su interior. Con la explicación anterior resulta relativamente sencillo distinguir cada una de las partes principales del motor.

Ahora, centrándome en la avería me pongo a atar cabos, a enlazar diagnóstico de avería. Me releo el logbook con la anotación exacta del piloto, que es la persona que realmente ha visto la avería. EGT alta, bajo ralentí, no acelera… en principio parece ser algún problema de consumo del motor, llevándose la palma el sangrado de aire. Puede ser que alguna de sus válvulas esté haciendo de las suyas, que se quede abierta y consuma energía del motor, reduciendo sus RPMs y aumentando la temperatura de ralentí debido al exceso de energía necesario para mantenerlo.

Me repaso con relativa tranquilidad, ya que 100 pasajeros ahora y muchos más al cabo del día dependen de mí ahora mismo, todo el sistema de sangrado del motor, me imprimo el esquema completo y me voy al avión con él. Allí podré comprobar si algo está mal colocado. También le echo un ojo al apartado de Troubleshooting (discriminación de averías) que, dados unos síntomas, te puede ayudar bastante a reducir tu lista de posibles causas a tan sólo unas pocas líneas.

Subo de nuevo al motor y repaso una por una todas las válvulas de sangrado. Empiezo por las antihielo, aunque estoy prácticamente seguro de que no serán las responsables porque en cabina no se enciende la luz de Anti Ice ON, lo que ya implicaría dos averías distintas. Todas parecen cerradas correctamente.

El siguiente punto en mi lista es una válvula bastante desconocida, incluso para los pilotos, pero de la que depende el funcionamiento del motor al completo. Es el sistema de descarga de aire del compresor, que básicamente ayuda al motor a ganar vueltas durante la puesta en marcha, a reducir en una deceleración rápida y a evitar la entrada en pérdida del compresor por problemas de presión en las etapas de éste en funcionamiento inestable (arranque, aceleración, deceleración…).

En parado estas válvulas pueden encontrarse en cualquier posición, ya que son actuadas por presión de aire y con el motor apagado no existe presión en ninguna de las dos caras del actuador. Una prueba rápida de las válvulas consiste en soplar por ambos lados del conducto y oír si abren y cierran correctamente. Hoy parece ser que no hay suerte y no actúan bien, al menos no de esta manera.

Bueno, ya tengo una posible causa, aunque lo quiero confirmar con una puesta en marcha del motor, estando cerca de las válvulas y viendo su funcionamiento real.

Sigo con mi lista de causas, siendo una de ellas la posible acumulación de condensación, derivando en agua, en una de las cámaras del control de combustible, lo que evita el funcionamiento fino de la aguja dosificadora del combustible. Para evitar que esto ocurra, algunas cámaras del Fuel Control van rellenas de silicona con el fin de evitar la presencia de agua y suavizar el movimiento de la aguja que abre o cierra el paso del combustible a los inyectores.

Gano acceso al Fuel Control para comprobar la presencia de esta silicona y… ¡voilà!, ni rastro de ella.

Ante el problema que pueda suponer, llamo de nuevo al Centro de Control de Mantenimiento y les doy las novedades. Me responden diciendo que ese motor lo han cambiado dos días atrás en el hangar y que, posiblemente, el Fuel Control hubiese salido sin silicona por error, me piden que la reponga. Sobre el problema de la válvula que no abre y cierra, son rotundos: «Cuando has llamado la primera vez hemos dado orden de posicionarte una Start Bleed Valve allí, la tendrás en 40 minutos». Dicho y hecho, la persona que está al otro lado del teléfono no es desconocida, lleva muchos años cuidando con mimo el MD80 y me fío de él. Conoce el historial del avión completo, su procedencia, mantenimiento y, sobre todo, es un gran conocedor de su funcionamiento.

Mientras llega el siguiente avión, que es el que trae la válvula, preparo todo lo necesario, me busco en el manual su tarea de cambio y localizo a la tripulación que debe llevarse el avión para darles novedades del asunto. Ellos me dicen que están a mi disposición para lo que necesite y el copiloto decide acompañarme, ya que siente curiosidad por ver el motor abierto y la actividad de un mecánico.

Habiendo mostrado esa curiosidad, cosa que a los mecánicos nos hace hasta ilusión, le enseño lo que he hecho, la válvula que sospecho puede ser la culpable y le enseño la tarea del manual, donde se explica exactamente todo lo que debo hacer para cambiarla. Mientras estamos subidos en la escalera veo una furgoneta acercarse, la válvula ya está aquí. Abro el contenedor que la trae y compruebo que efectivamente sea la necesitada, que esté con todos los papeles en regla y que no presente daños aparentes para no llevarme el disgusto después.

Figura del manual de mantenimiento del MD80 en la que se aprecia la válvula de control del sangrado de puesta en marcha, Start Bleed Control Valve, y su ubicación en el JT8D-200.

El copiloto se muestra muy colaborador y, la verdad, egoístamente me viene bien, ya que me puede echar una mano, aguantar cosas y pasarme herramientas. En poco más de media hora todo está listo. La válvula cambiada y todo como antes de empezar, bien colocado. Me entretengo en revisar exteriormente la válvula desmontada del motor por si encontrase signos de rotura, pero no soy capaz de ver nada anormal. Cierro el carenado superior del motor derecho del avión, ya que los gases de escape del APU, que necesitaré encender para la puesta en marcha, pueden dañar al primero si lo dejo arriba.

Después de esto el manual es claro: «Engine Idle/TOGA power run up should be performed after Start Bleed Valve replacement», es decir, un arranque del motor y prueba a potencia de ralentí y a máxima potencia debe ser llevada a cabo tras el cambio de la válvula de sangrado de puesta en marcha.

Dialogo con la tripulación, que se ofrece a ayudarme durante el procedimiento. Yo arrancaré el motor y, más tarde, cuando necesite acercarme a él desde el exterior para comprobar pérdidas y su funcionamiento, ellos vigilarán parámetros en la cabina. Acepto, me parece buena idea y les vuelvo a agradecer su ayuda.

Vamos a ello. Ellos son los que saben de comunicaciones, así que piden puesta en marcha. La torre pide confirmación de que nos encontramos en estacionamiento remoto (de otra manera deberían remolcarnos fuera del finger para la prueba a potencia máxima). El copiloto responde afirmativamente. Yo, mientras, arranco APU y abro el APU Bleed. Con autorización y con la temperatura y revoluciones de APU estabilizadas, con sangrado de aire, vamos con la puesta en marcha. Abro la X-Bleed derecha para dejar fluir el aire del APU hasta la entrada de la puesta en marcha del motor número 2. Ahora comienza la secuencia mecánica de arranque, hasta que el motor esté estabilizado la concentración ha de ser máxima.

Start Switch, Open. Luz de la Start Valve Open, ON. Indicación de N2, subiendo. Presión de aceite, aumentando. Ahora tenemos indicación de N1, todo va marchando bien. El copiloto canta: «23% de N2, Maximum Motoring» y adelanta la palanca de corte de combustible a ON. Fuel Flow 370 kilos/hora. Comenzamos a ver la EGT subir y, al pasar el 35% de N2, suelto el Start Switch. La luz de la Start Valve se apaga. Poco a poco todas las luces ámbar del motor derecho se van apagando según los parámetros van subiendo (presión de aceite, presión de aceite de la CSD…). A los pocos segundos dejan de oscilar y se mantienen estables.

El vídeo muestra la puesta en marcha de ambos motores en un MD80 con instrumentación analógica. El copiloto abre la Start Valve mientras el comandante mantiene la mano en la Fuel Shutoff Lever hasta conseguir un N2 igual o superior al 22%, momento en que la adelanta a la posición ON. Entra combustible en la cámara de combustión y la ignición comienza a funcionar. El motor empieza a ganar vueltas hasta llegar a su régimen de auto-mantenimiento, instante en que el copiloto suelta el switch de la Start Valve (aproximadamente al alcanzar el 38% de N2).

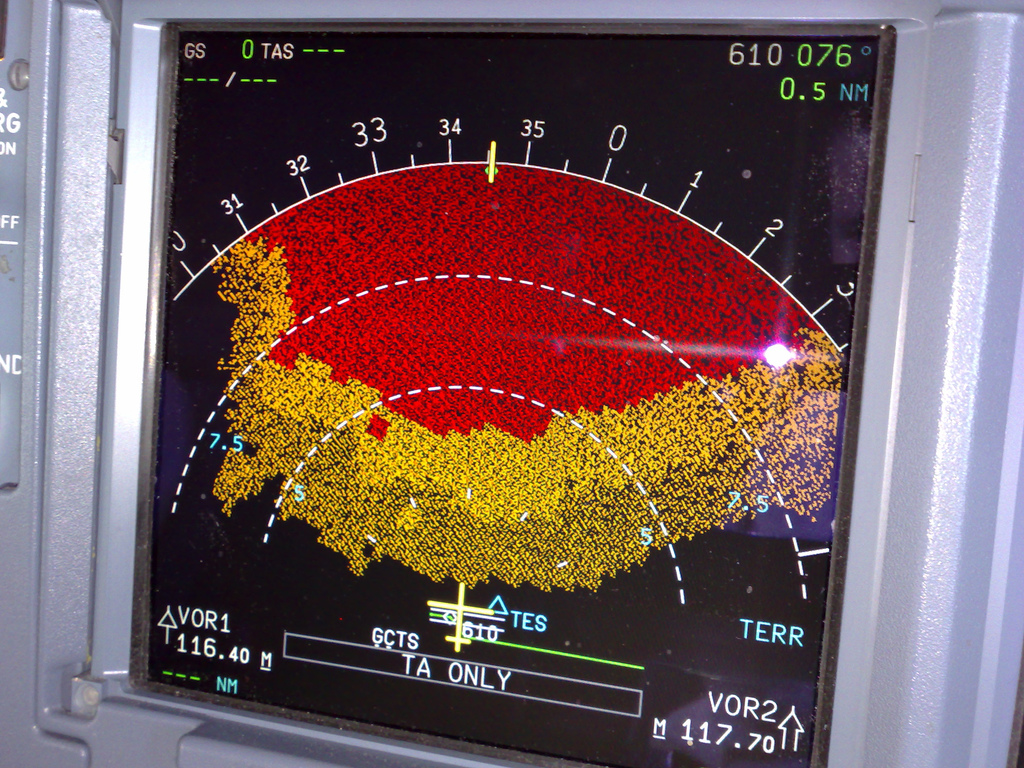

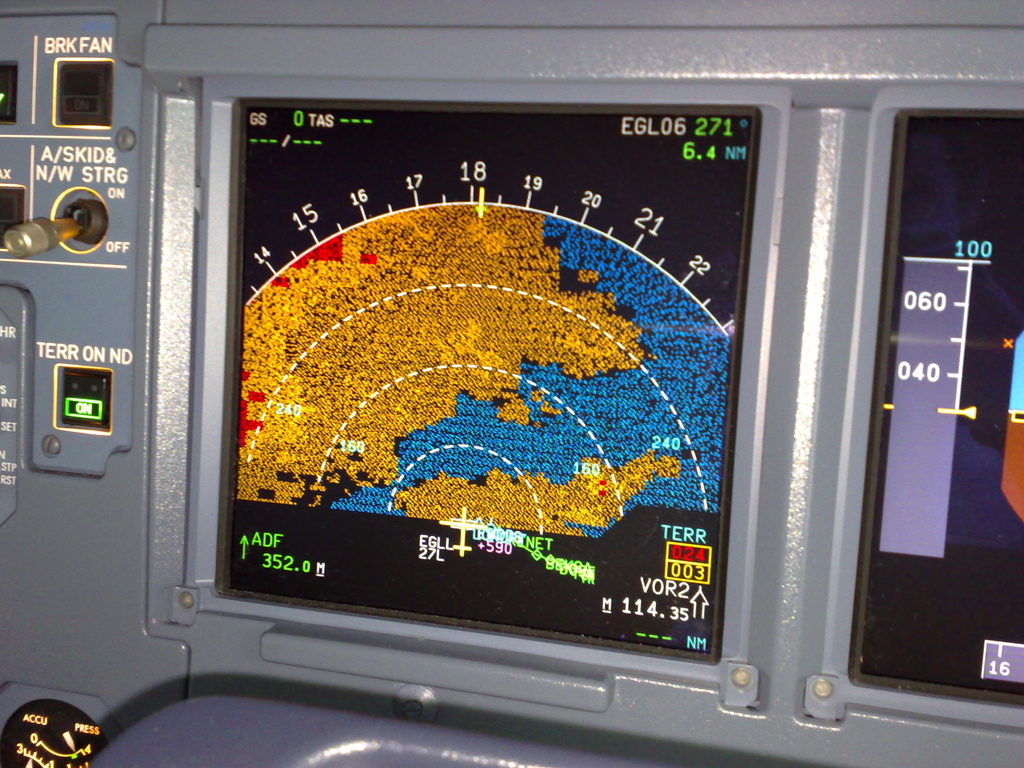

Panel de indicación de parámetros de motor. A la izquierda podemos leer los principales (EPR, N1, EGT, N2 y Fuel Flow/Used). A la derecha, los secundarios (temperatura de combustible, presión, cantidad y temperatura de aceite, presión y cantidad de hidráulico así como la temperatura de aire de impacto o Ram Air Temperature).

Compruebo la temperatura exterior y la presión que nos ha dado torre al pedir autorización, con ellas busco en la tabla los parámetros ideales y las tolerancias para el motor. Obtengo 23% de N1, 54% de N2, 375ºC de EGT, un Fuel Flow de 400 kg/h y una presión de aceite de 47 psi. Todo normal. Pasados dos minutos con el motor al ralentí adelanto un poco la palanca de gases cruzando los dedos para que el motor responda hasta el 40% de N1 y… ¡ocurre!, ha acelerado sólo 2 minutos después de la puesta en marcha. La tripulación reportó antes tardaba 7 minutos en hacerlo… ¡algo hemos hecho bien!.

Cedo mi sitio al comandante, que estaba viendo la puesta en marcha desde el transportín, y me bajo para comprobar el motor desde el suelo. El ruido es brutal, así que me tengo que poner cascos. Todo parece correcto, como arriba, ningún problema. Subo de nuevo y, ya pasados 5 minutos desde la puesta en marcha, estamos listos para acelerar el motor poco a poco hasta potencia máxima. El copiloto avisa a torre de la aceleración y ésta contesta con un «Julliet Echo, recibido, avise con prueba terminada».

El comandante adelanta poco a poco la palanca a la vez que se asegura de que la prueba ha de ser a máxima potencia, preguntándome. Respondo afirmativamente y… ¡los parámetros responden a la perfección! Con el motor estabilizado en 1.97 de EPR le pido que reduzca potencia y lo dejamos al ralentí otros 5 minutos antes de pararlo (de este modo conseguimos alargar la vida del motor, dejando que se enfríe).

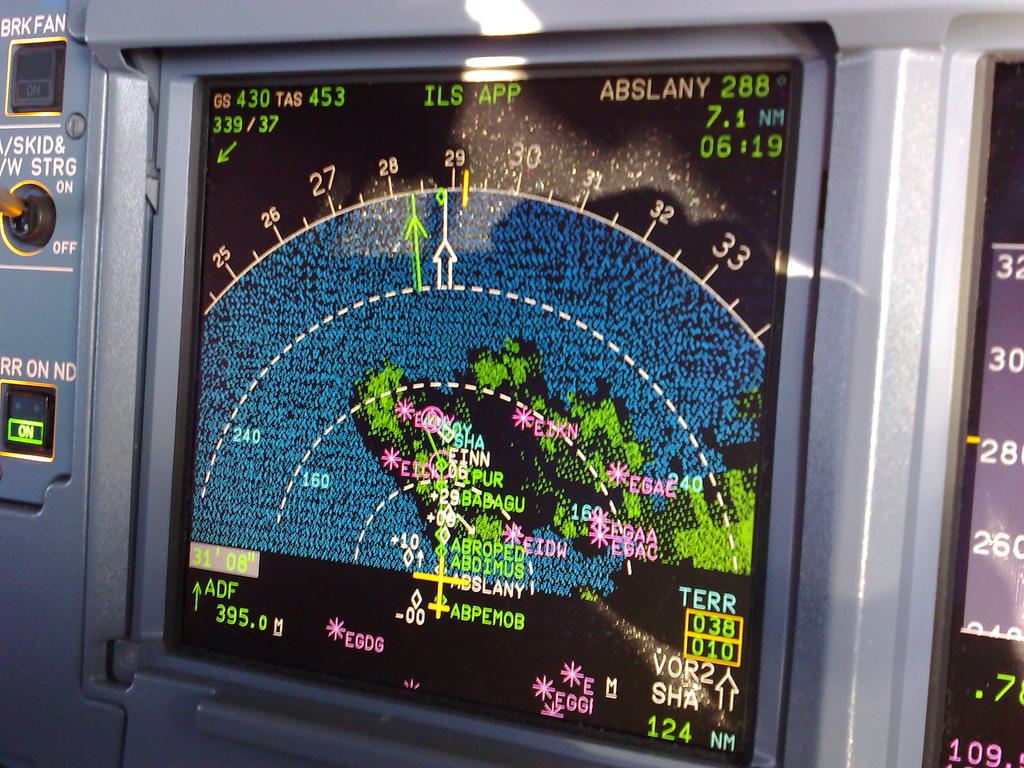

Aunque quizá se quede un poco justa de espacio para casos como el de nuestra historia, la cabina del MD80 aún guarda un cierto encanto, incluso con el paso de los años.

Pasamos a la lista de parada de motor. Mandos de gases al ralentí, palanca de corte de combustible OFF, selector de ignición OFF, bomba de combustible OFF. Damos por finalizada la prueba, avisando a torre como pidió. Cojo el móvil rápidamente para llamar y dar el avión listo para el servicio después de casi 5 horas desde que empecé a trabajar con él. Bajo, cierro carenados y dejo a la tripulación ir preparando el avión mientras viene la tripulación auxiliar y el sufrido pasaje recibe la noticia de que al fin volarán.

Cuando esto ocurre todo son quejas, lógicas por otra parte, pero siempre me consuela saber que, gracias a un equipo de personas que ha trabajado en el avión que les llevará a su destino, podrán volar de forma segura, con un 100% de confianza.